汽车行驶不可能一直走直道,会经常遇到各种角度的弯道,在过弯时,四个车轮的轨迹是四条半径不同的圆弧,要是在同一转速下,车辆根本无法转弯,这时差速器就能将发动机输出轴上的一个固定转速分解成不同的转速传递到车轮。其中在四驱车上,需要中央差速器来分配前后轴的扭矩。

开放式中央差速器优缺点

开放式差速器就是普通式中央差速器(open differentia),这种差速器没有任何限制,就是采用普通对称圆锥齿轮结构、可以在汽车转弯时正常工作的差速器,行星齿轮组没有任何锁止装置。若是一辆四驱车上配备前中后三个该差速器,若其中一个轮子打滑,那么车的全被动力都会被这个打滑的轮子浪费掉,其他的轮子无法得到动力。

优点:普通差速器普普通通,没有特别的优点,是汽车正常行驶的必备条件。

缺点:在越野车领域,该差速器会影响非铺装路面的脱困性。

多片离合器式差速器

多片离合器差速器是依靠湿式多片离合器产生差动转矩,其内部有两组摩擦盘,一组为主动盘,另一组为从动盘,主动盘与前轴连接,从动盘与后轴连接。两组盘片被浸泡在专用油中,两组盘的结合和分离是通过电子系统控制的。

在直线行驶时,前后轴的转速相同,主动盘与从动盘之间没有转速差,此时盘片分离,车辆基本处于前驱或后驱状态,可达到节省燃油的目的。在转弯过程中,前后轴出现转速差,主、从动盘片之间也产生转速差。但由于转速差没有达到电子系统预设的要求,因而两组盘片依然处于分离状态,此时车辆转向不受影响。

当前后轴的转速差超过一定限度,例如前轮开始打滑,电控系统会控制液压机构将多片离合器压紧,此时主动盘与从动盘开始发生接触,类似离合器的结合,扭矩从主动盘传递到从动盘上从而实现四驱。

优点:反映速度很快,可瞬间结合;多数车型都是电控结合,无需手动控制;

缺点:最多只能将50%的动力传递给后轮,高负荷工作时容易过热。

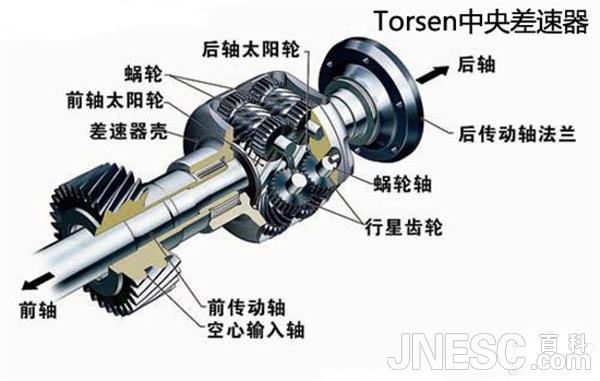

托森式中央差速器

托森中央差速器(Torsen differential)的核心是蜗轮、蜗杆,通过它们相互啮合、互锁以及单向的将扭矩从蜗轮传递到蜗杆齿轮,从而实现差速器的锁止功能。正式因为它的这一锁止特性,所以限制了滑动,在弯道正常行驶时,差速器的发挥的作用和传统差速器的作用无差别,若是在转弯时,左右速度不同的蜗轮能够严密地匹配同步啮合齿轮。此时蜗轮蜗杆并没有锁止,因为扭矩是从蜗轮到蜗杆齿轮。而当一侧车轮打滑时,蜗轮蜗杆组件发挥作用,通过托森差速器或液压式多盘离合器,极为迅速地自动调整动力分配。简单的来理解,可以将托森差速器当做一个全自动纯机械差速器。

优点:能够在瞬间对驱动轮之间出现的阻力差提供反馈,分配扭矩输出,而且锁止特性是线性的,能够在一个相对宽泛的扭矩输出范围内进行调节。

缺点:没有两驱状态;差速器限滑能力有限,动力无法完全传递到有某一车轮。

粘性联轴节式中央差速器

粘性联轴节中央差速器和多片离合器差速器的差不多,在输入轴上装有许多内板插在输出轴壳体内的许多外板当中,并向其充入高粘度的硅油。输入轴与前置发动机上的变速分动装置相连,输出轴与后驱动桥相连。 在正常行驶时,前后车轮没有转速差,粘性联轴节不起作用,动力不分配给后轮,汽车仍然相当于一辆前轮驱动汽车。

当汽车前后车轮出现较大的转速差。粘性联轴节的内、外板之间的硅油受到搅动开始受热膨胀,产生极大的粘性阻力,阻止内外板间的相对运动,产生了较大的扭矩。这样,就自动地把动力传送给后轮,汽车就转变成全轮驱动汽车。

优点:尺寸紧凑、结构简单、生产成本低。

缺点:缺点是反应速度慢,扭矩分配比例小,结合和分离不可手动控制,高负荷工作时因为过热可能会失效。